摘要:人造岗石废弃石粉大量排放对环境造成了污染, 鉴于废弃石粉比表面积高, 粒度小, 可将其用于混凝土中改善混凝土性能并达到废物利用的目的。通过取代混凝土中水泥、机制砂或矿粉的形式掺入废弃石粉, 分析其对混凝土工作性能和力学性能的影响。结果表明, 适量取代水泥或砂可以改善混凝土性能, 但超过一定量后又会造成混凝土工作性能下降, 抗压强度减小。废弃石粉取代矿粉会弱化矿粉对混凝土强度带来的增长作用。由于混凝土中的砂含量较高, 故将废弃石粉取代砂不仅可以改善混凝土性能, 也具有较高的经济价值。

关键词:人造岗石; 废弃石粉; 混凝土; 机制砂; 矿粉;

引言

以碳酸钙为主要化学成分的大理石是一种重要的工业材料, 特别是在人造岗石行业中得到了大量的应用, 然而, 碳酸钙产业不断发展的同时, 碳酸钙固体废弃物污染的问题也日益突出, 严重影响社会的环保问题[1,2].人造岗石废弃石粉主要来源于人造石材荒料锯解所产生的压滤浆干燥后的粉体, 大量的废弃物堆放占用了土地资源, 还会污染土壤和水源, 废弃的干石粉还会随风飞扬, 造成大气污染。从人造岗石废弃石粉的来源初步分析可知废弃石粉的主要成分为大理石粉末, 含有少量树脂和其它杂质。这种废弃石粉比表面积高, 粒度小, 故为将其用于混凝土中, 以改善混凝土的性能提供了可能性。可见, 将碳酸钙固体废弃物变废为宝, 运用到实际生产中, 将可能成为一种优质的建材资源。目前将废弃石粉作为混凝土的外掺料的研究较少, 大多是关于石灰石粉或大理石粉在混凝土中的应用研究, 主要从石粉对混凝土的工作性能、力学性能和耐久性三个方面进行试验和分析。一般认为石粉的掺入能增加混凝土的流动性和保水性, 降低离析泌水等现象, 但掺入量过大将明显带来负面效果[2,3,4,5].在力学性能上, 石粉的加入可以提高早期强度, 加速水化, 也因其能补充细骨料缺少的微细粒径级配, 使混凝土更加密实, 但也存在一个最优量的设计问题[6,7].在耐久性的研究上, 石粉对混凝土的影响主要体现在干缩性能的影响[8]、抗碳化性能的影响[9]、抗氯离子渗透性能的影响以及抗冻性能的影响[5,10], 并已得到了较为成熟的结论。

人造岗石废弃石粉有别于普通的石灰石粉, 其中往往掺杂着人造石材的胶结材料, 从而对废弃石粉用于混凝土的生产带来了一些挑战, 许多问题还需要经过深入研究并加以解决, 但目前还缺少相关研究。因此, 本文将人造岗石废弃石粉对混凝土工作性能和力学性能的影响加以分析, 从而为大规模地对人造岗石废弃石粉进行资源化利用提供一定的理论支撑。

1 试验内容

1.1 试验材料

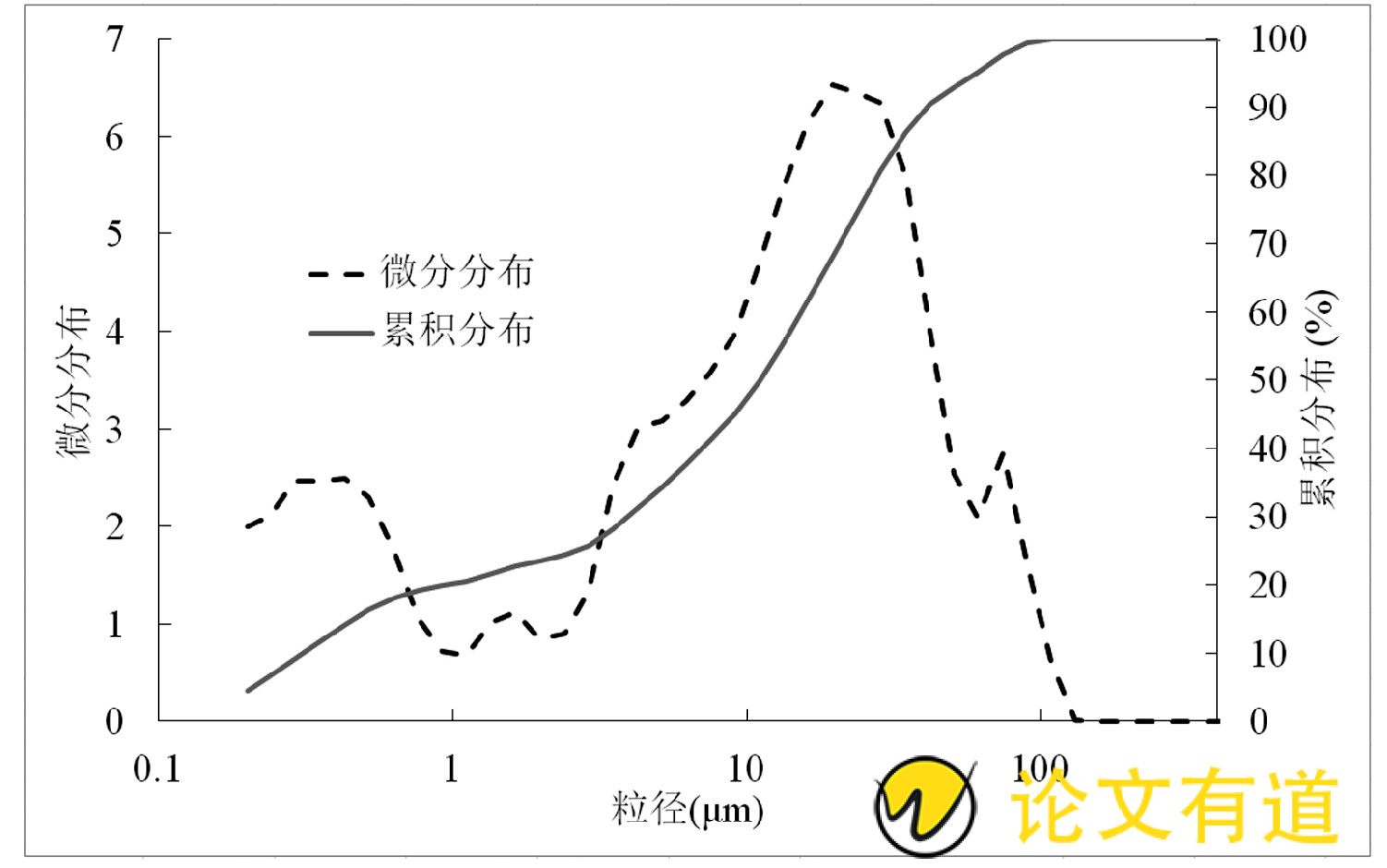

本试验中所配制的混凝土为机制砂混凝土, 所需建筑材料主要有水泥、石粉、石子, 机制砂, 矿粉。其中水泥采用贺州华润P.O52.5级水泥。碎石取自广厦混凝土公司, 粒径范围为5~31.5 mm, 为连续级配的石灰岩碎石。试验采用的机制砂为广厦混凝土公司生产的机制砂, 其主要成分为石灰岩和砂岩, 经过处理筛分的机制砂细度模数3.2, 通过风吸法除粉后, 控制石粉含量5.0%左右。矿粉为贺州华润有限公司生产的S95级矿粉, 用于和石粉复掺反映石粉的复掺效果。外加剂采用聚羧酸高性能减水剂, 液态, 对胶凝材料掺量为1%.废弃粉体取自广西贺州利升石业有限公司, 为白色粉末状, 吸水性强, 经检测其成分如表1所示, 其颗粒激光粒度分布如图1所示。可见石粉的级配连续, 平均粒径D50在10μm左右, 为细微粉。

表1 人造岗石废弃石粉的化学组成

图1 人造岗石废弃石粉颗粒激光粒度分布

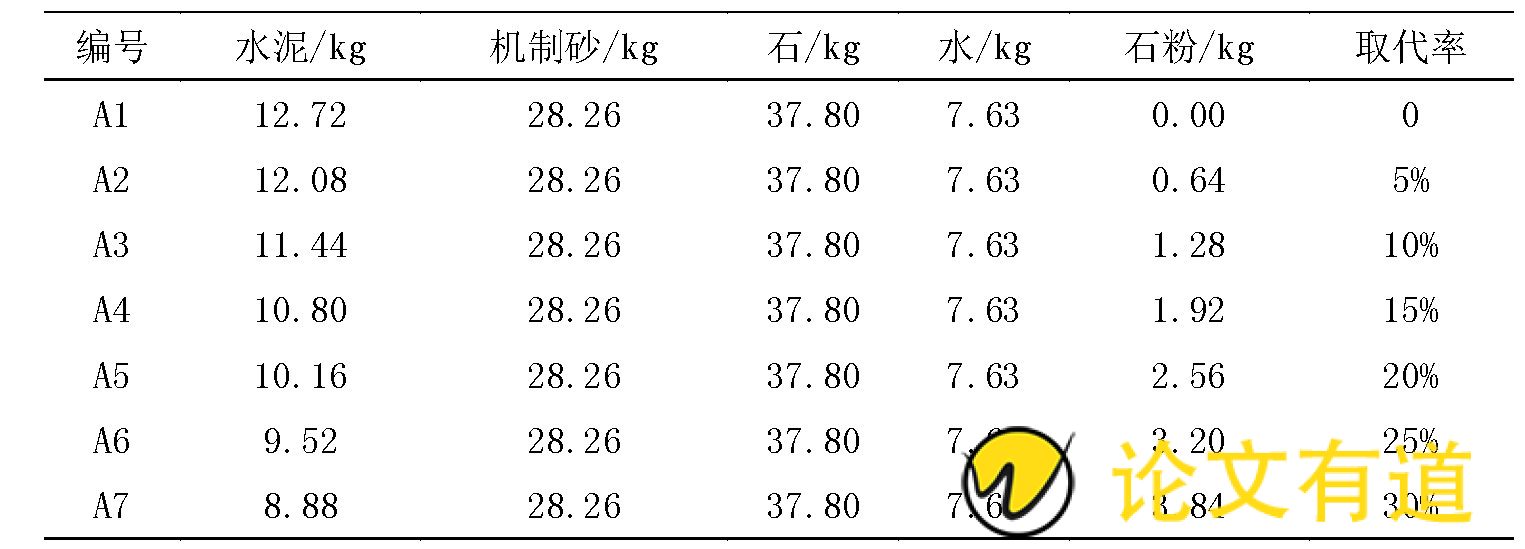

表2 废弃石粉取代水泥的混凝土配合比

注:混凝土强度等级:C30;混凝土原始配比:水泥:砂:石:水=1:2.222:2.972:0.6.

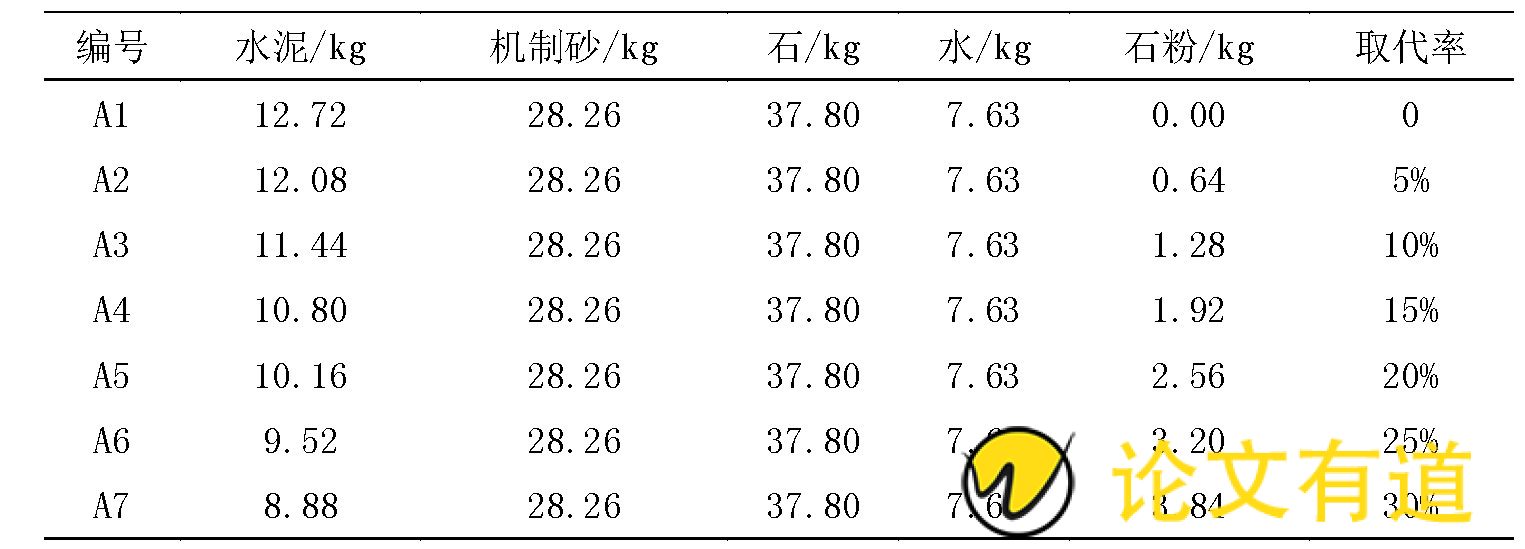

表3 废弃石粉取代机制砂的混凝土配合比

注:混凝土强度等级:C30;混凝土原始配比:水泥:砂:石:水=1:2.222:2.972:0.6.

1.2 试验方案

在掺入固体废弃物石粉的混凝土中, 石粉掺量是一个很重要的指标, 掺量的多少, 直接决定混凝土的成本以及其他一些性能。石粉影响混凝土的性质很多, 但工作性能和力学性能是最直观和最显着的两种, 所以此次试验研究的目的, 就是利用废弃石粉取代水泥和细骨料来改善混凝土的性能, 因此以废弃石粉替代水泥、细骨料和矿粉的形式进行掺合。方案内容如下。

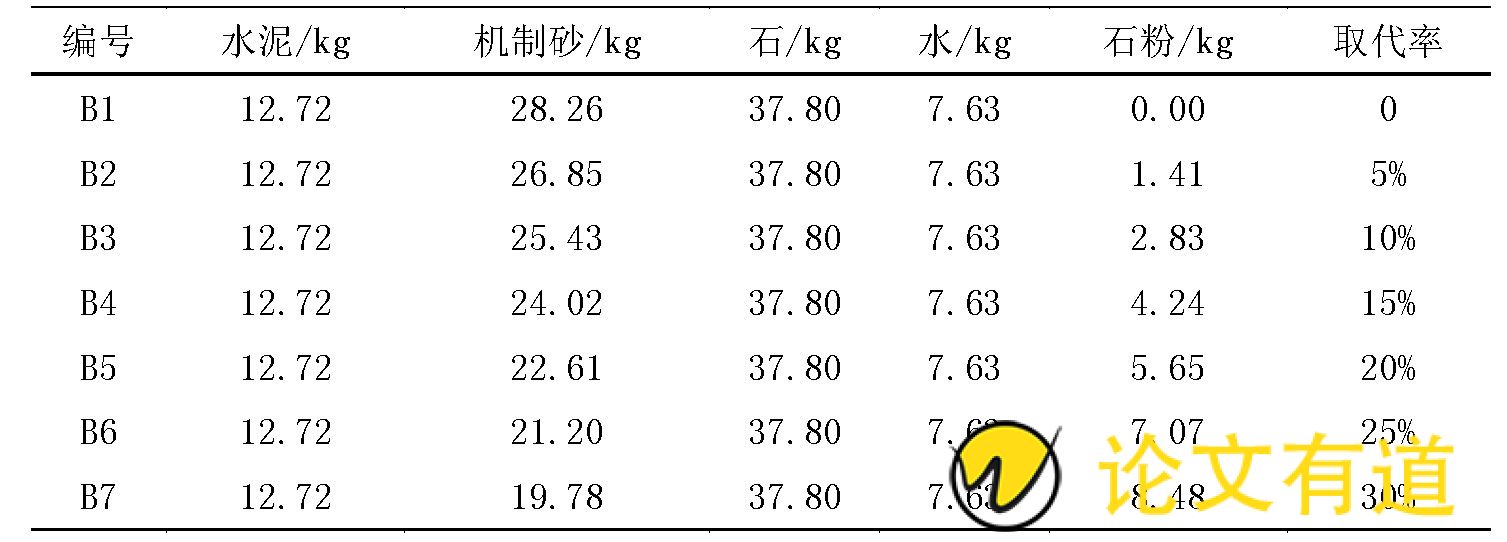

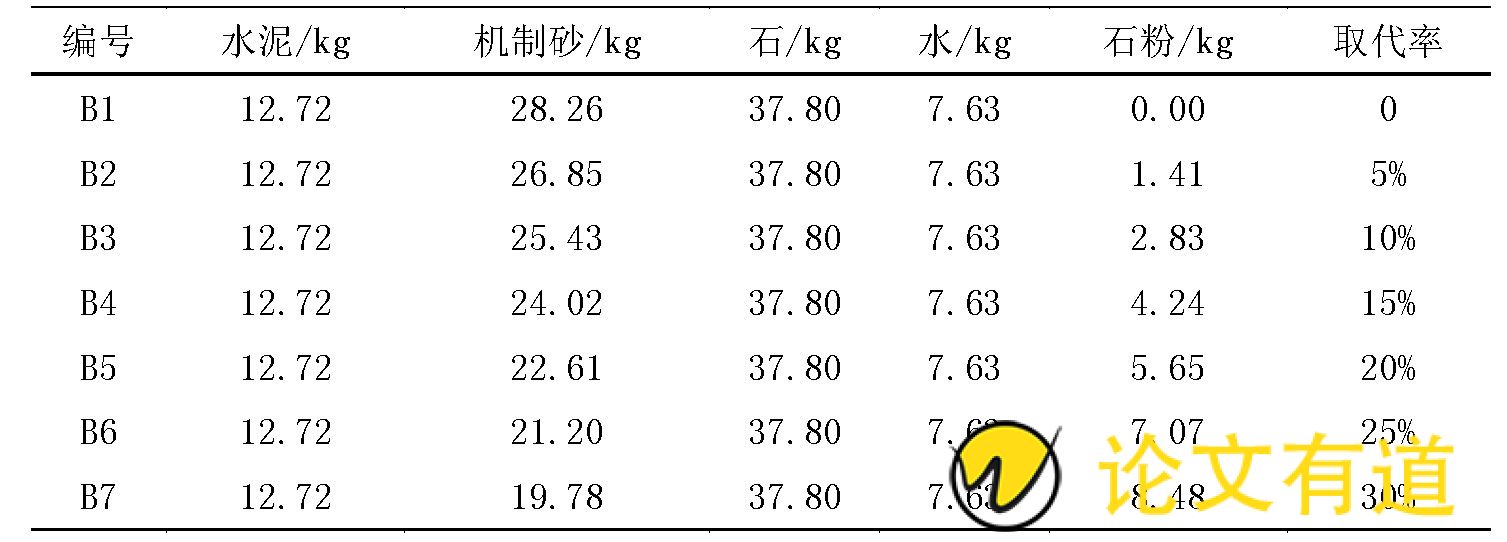

(1) 以C30强度等级的混凝土为研究对象, 选定对应强度等级混凝土的配合比, 仅改变废弃石粉对水泥的替代率。见表2.

(2) 以C30强度等级的混凝土为研究对象, 选定对应强度等级混凝土的配合比, 仅改变废弃石粉对机制砂的替代率。见表3.

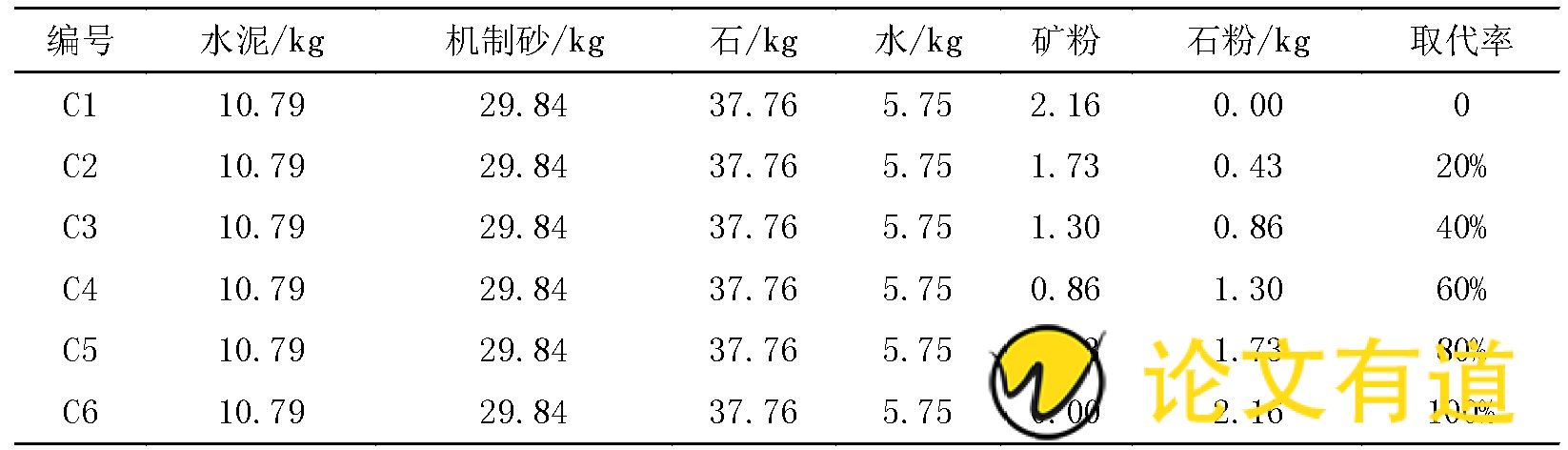

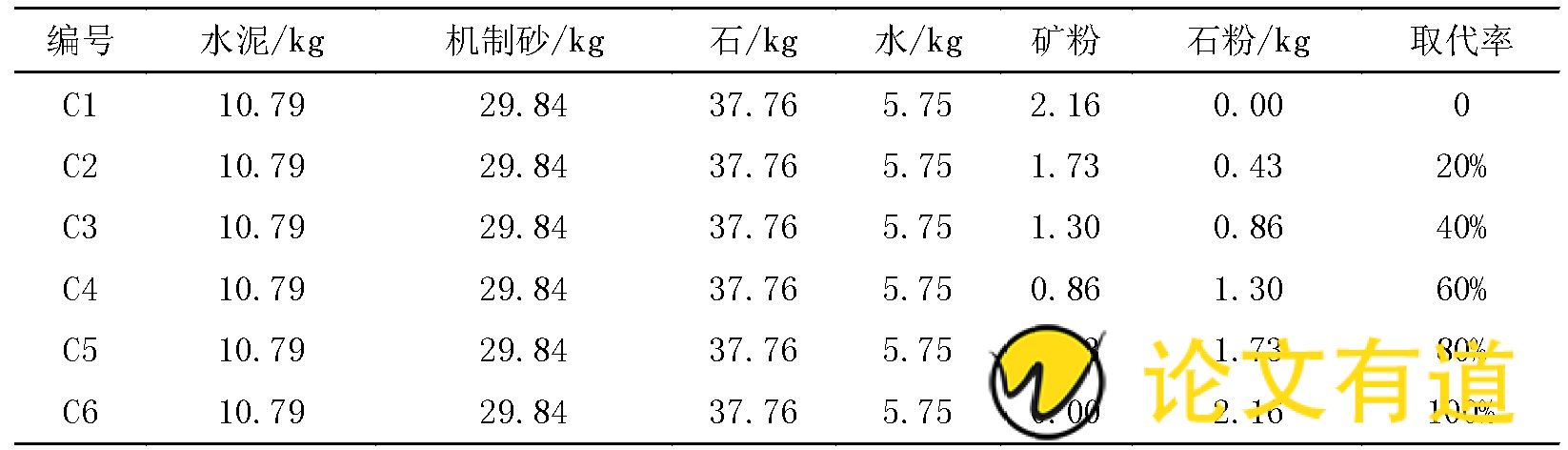

(3) 以C30强度等级的混凝土为研究对象, 根据已有试验矿粉配比, 改变废弃石粉对矿粉的替代率, 研究废弃石粉和矿粉共同作用下对混凝土强度和工作性能的影响。见表4.

1.3 试验方法

按《普通混凝土拌合物性能试验方法标准》 (GB/T50080-2002) 规定的混凝土的表观密度、坍落度和离析情况, 以反映废弃石粉掺入混凝土后拌合物的工作性能。按《普通混凝土力学性能试验方法标准》 (GB/T50081-2002) 测试成型试件在标准养护条件下养护7d、28d和56d的抗压强度, 以反映废弃石粉掺入混凝土后的力学性能。

2 结果分析与讨论

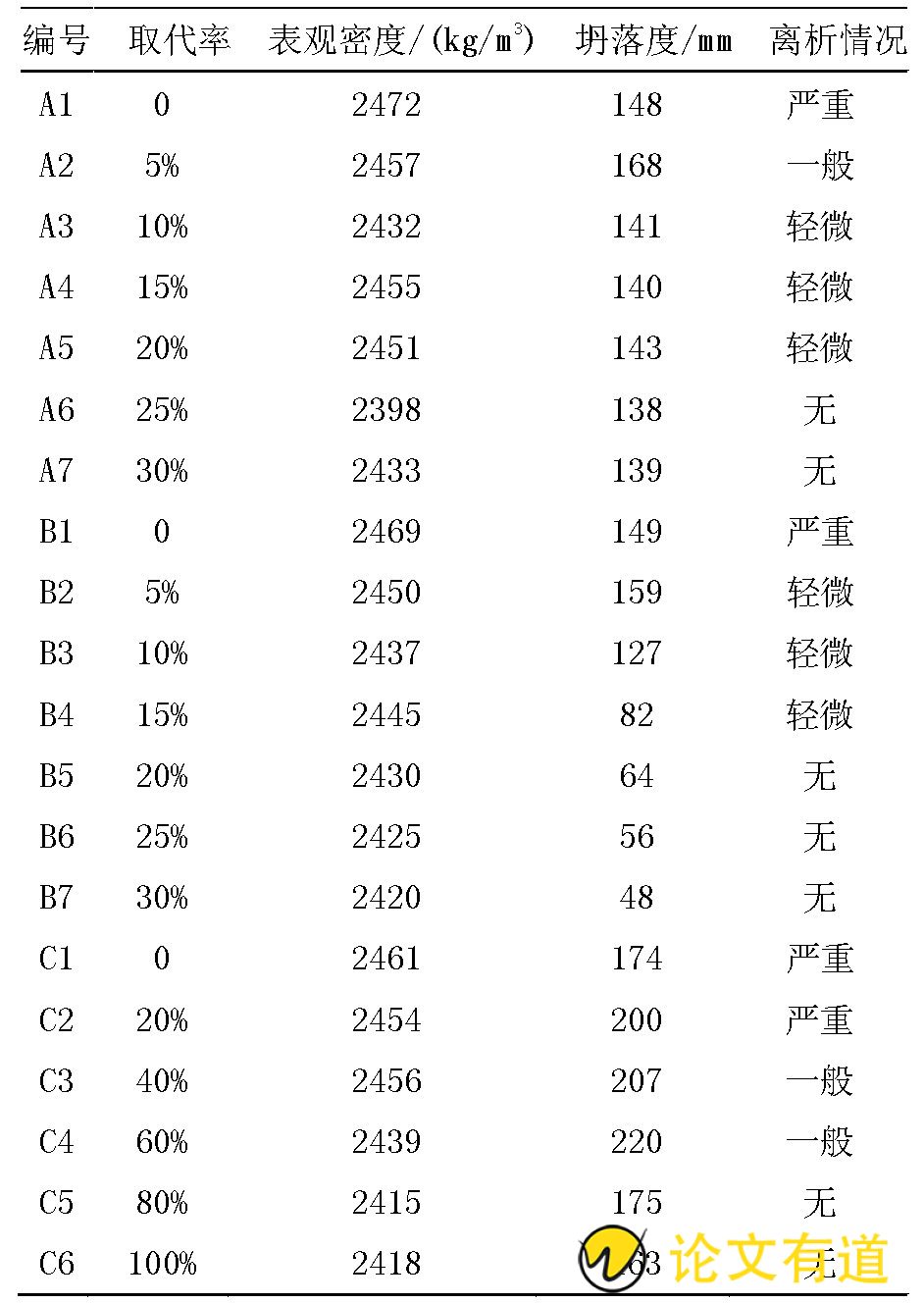

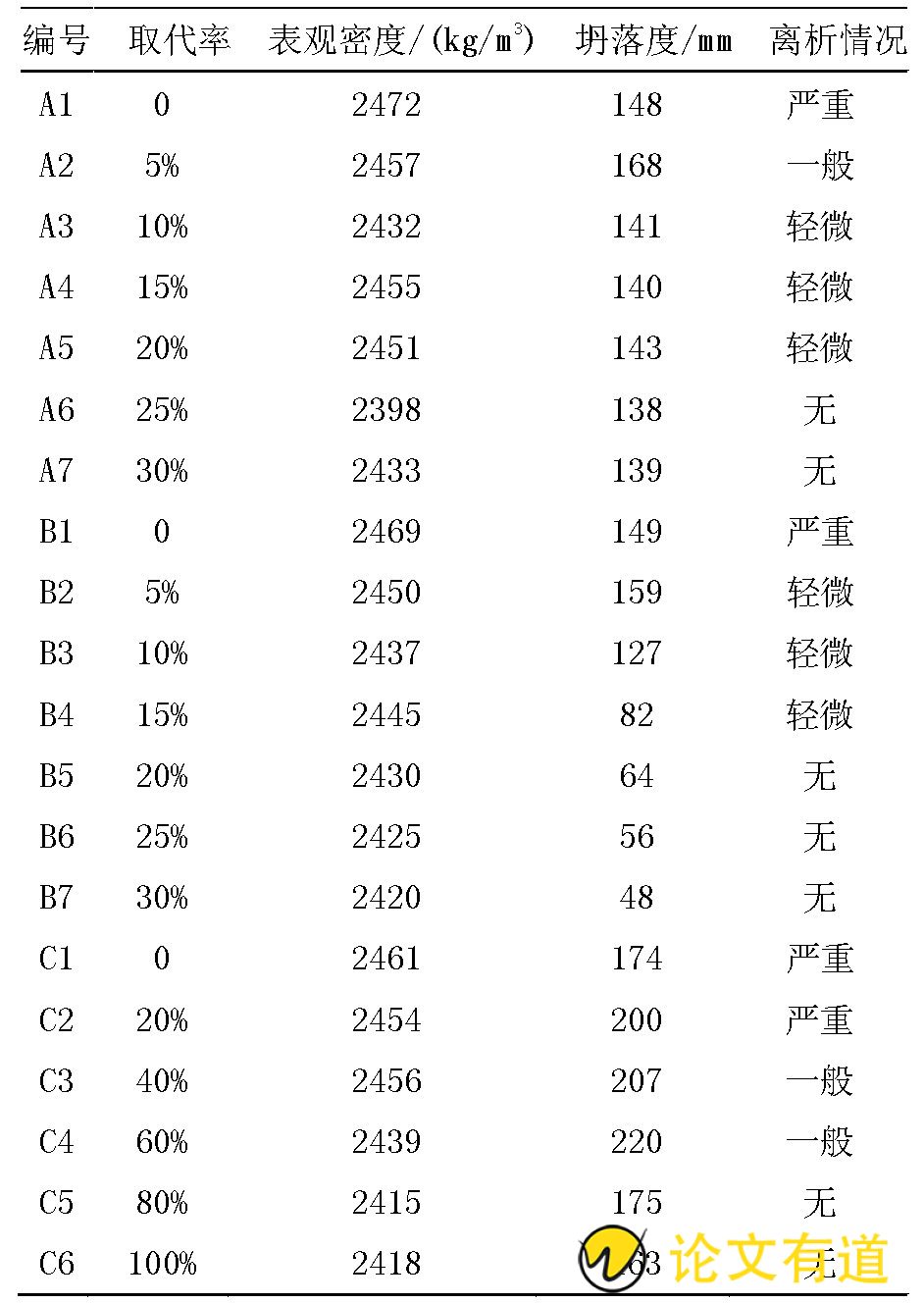

2.1 废弃石粉对混凝土工作性能的影响

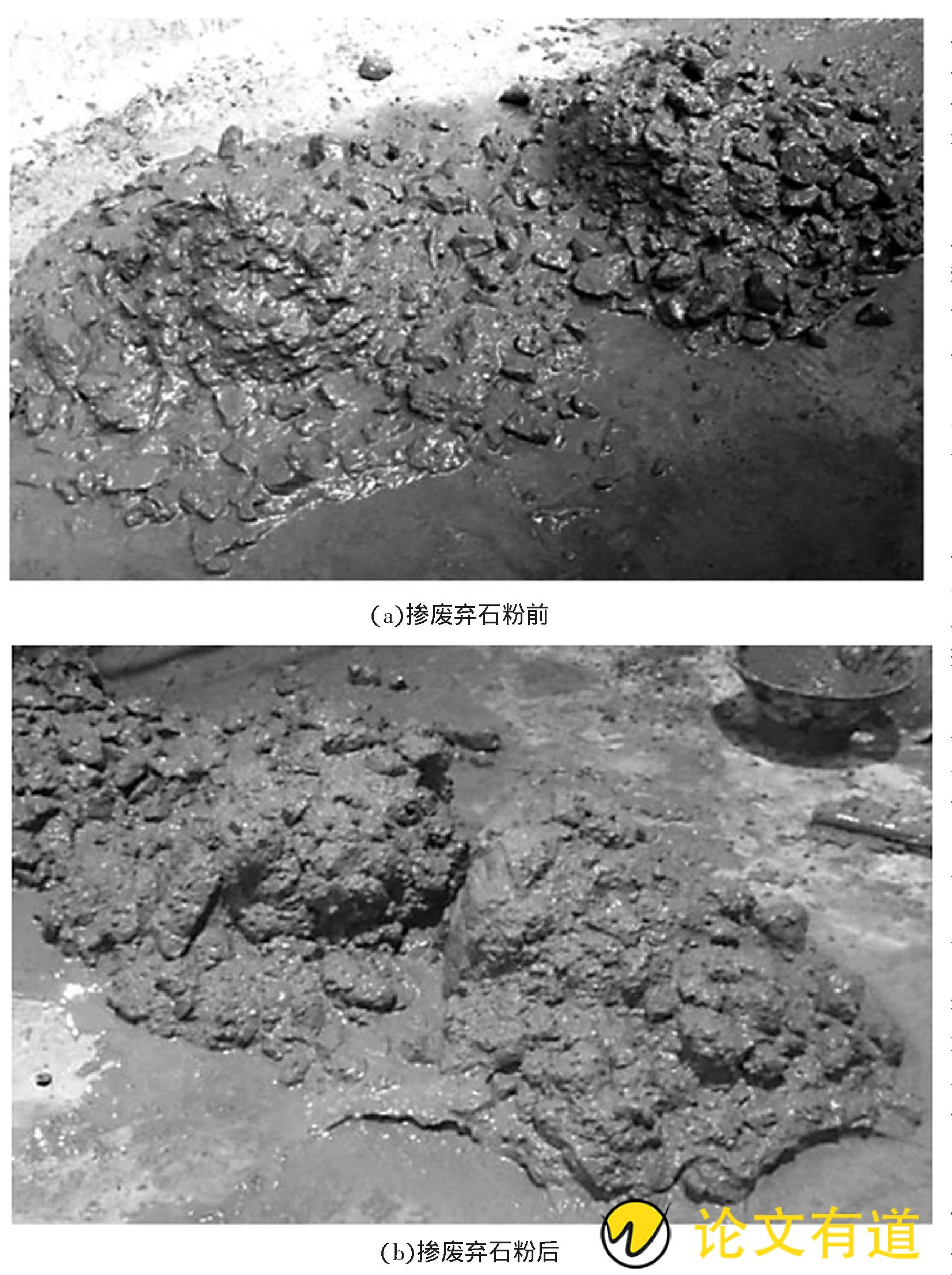

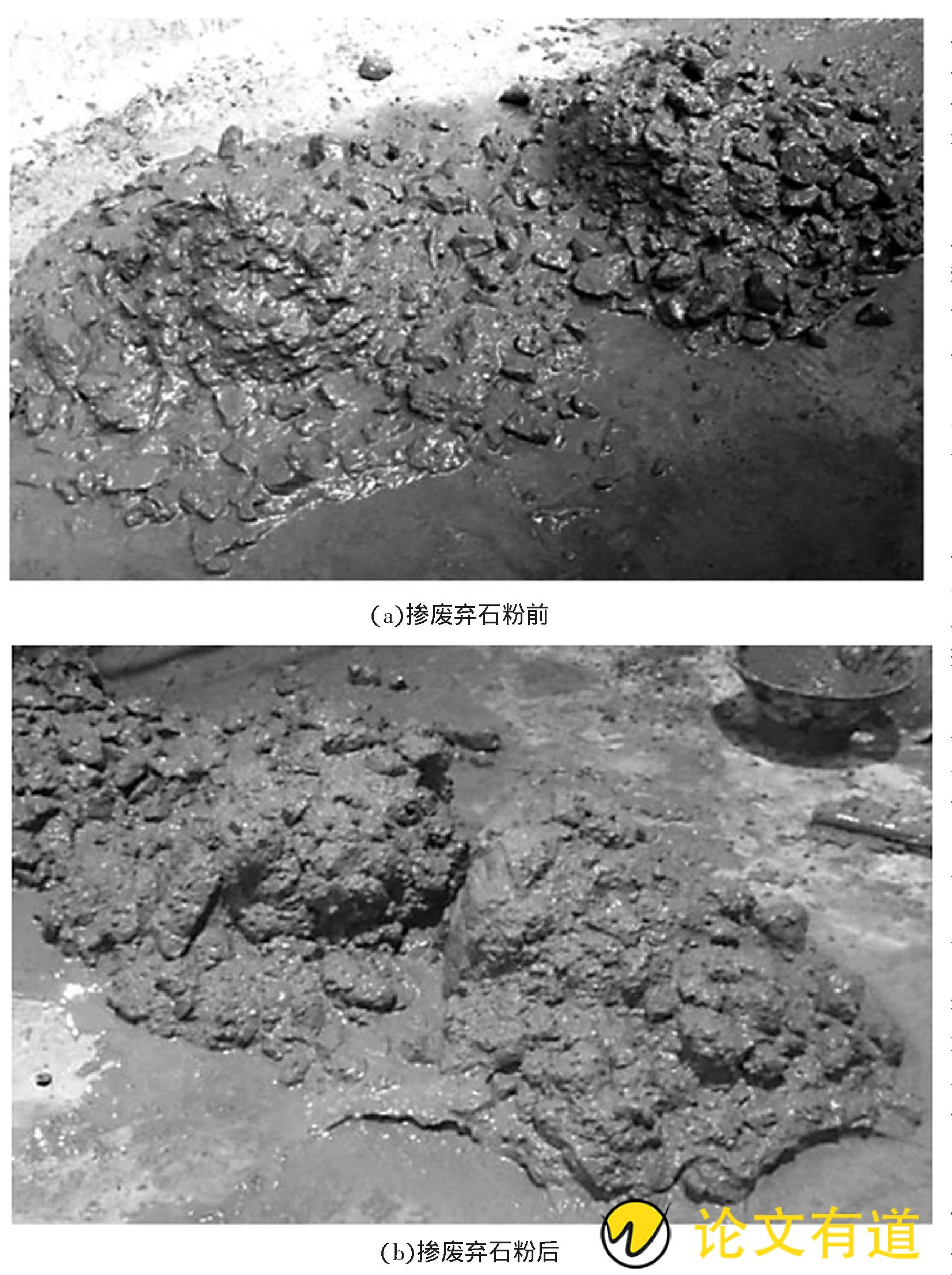

废弃石粉对混凝土工作性能的影响试验结果汇总如表5所示。从表5可见, 从拌和物的表观密度来看, 废弃石粉的三种取代方案总体上都造成了拌和物表观密度的降低, 主要是由于人造岗石废弃石粉以CaCO3为主, 还有其它轻质杂质, 颗粒比重较水泥、砂粒和矿粉都小, 有利于混凝土的轻量化。当用石粉取代水泥, 由于胶凝材料总量没变, 所以坍落度变化不大, 但石粉取代率大于10%后, 离析情况得到改善, 骨料也可以被胶凝材料均匀裹挟, 可见废弃石粉的掺入使胶凝材料的和易性明显得到改善。当用石粉取代机制砂时, 取代率为5%时, 坍落度相比没有取代石粉时要提高一些, 而离析情况得到改善, 如图2所示。废弃石粉取代机制砂, 其在混凝土中以惰性微粉颗粒的形式存在, 相当于增大了混凝土中的胶凝材料;这种胶凝材料虽不具有水化活性, 但其在新拌混凝土中起到相当于滚珠作用, 当其在一定范围内替代天然砂时能够增加混凝土的流动性, 同时石粉对水的吸附后具有较好的粘聚性而附着于骨料表面, 避免离析情况产生, 使混凝土的和易性得到明显改善。取代率超过5%后, 石粉的含量增加, 增加了胶凝材料的比表面积, 从而消耗了更多的自由水, 导致胶凝材料逐渐粘稠, 坍落度也随着石取代率地增加而减小。将废弃石粉取代矿粉, 在取代率小80%时, 都能提高拌和物的坍落度, 主要石粉附着于骨料起到滚珠作用防止骨料堆积。同时, 石粉取代率超过40%后, 基本上消除了离析情况。但石粉取代率超过80%后, 石粉吸水量增加, 导致胶凝材料稠化, 坍落度减小。

表4 废弃石粉取代矿粉的混凝土配合比

注:混凝土强度等级:C30;混凝土原始配比:水泥:砂:石:水:矿粉=1:2.77:3.5:0.53:0.20;减水剂取胶凝材料质量1%, 加入水中搅拌。

图2 混凝土拌和物离析情况对比

因此, 不管废弃石粉取代何种物质, 在混凝土中控制一定量的废弃石粉掺量, 有利于水化初期水泥颗粒的解絮, 能增加混凝土拌和物的和易性, 在相同流动性的要求条件下, 可以减少拌合物的用水量, 改善混凝土的工作性能。但因为废弃石粉是机械锯解而成, 其颗粒表面粗糙、棱角突出, 因此当废弃石粉替代率较大时, 会更大程度地增加单方混凝土中粉状颗粒含量, 这些极大地增加了混凝土细集料的总比表面积, 从而增加混凝土单位立方米需水量, 导致混凝土的工作性能下降。

表5 废弃石粉对混凝土工作性能的影响

2.2 废弃石粉对混凝土力学性能的影响

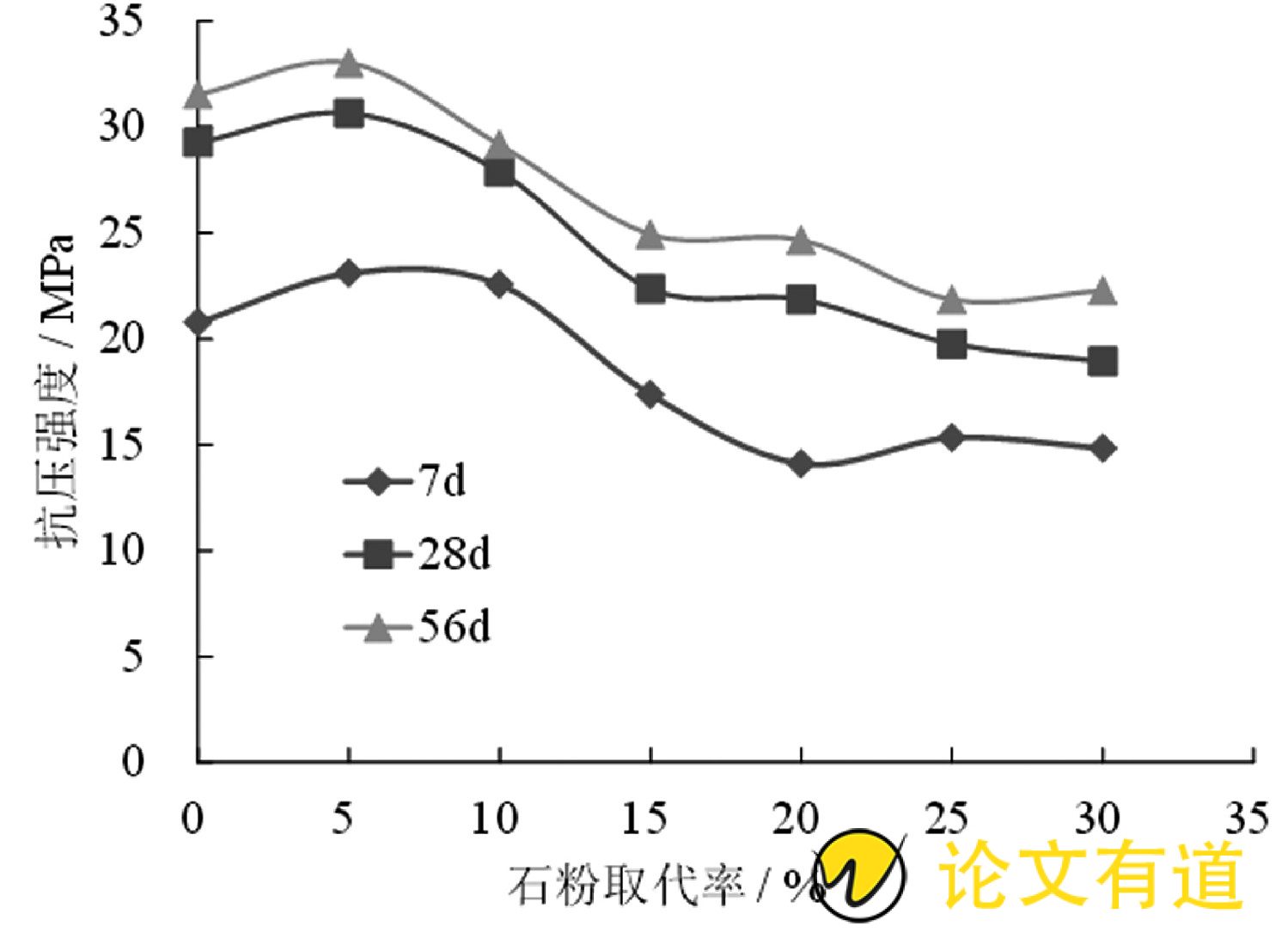

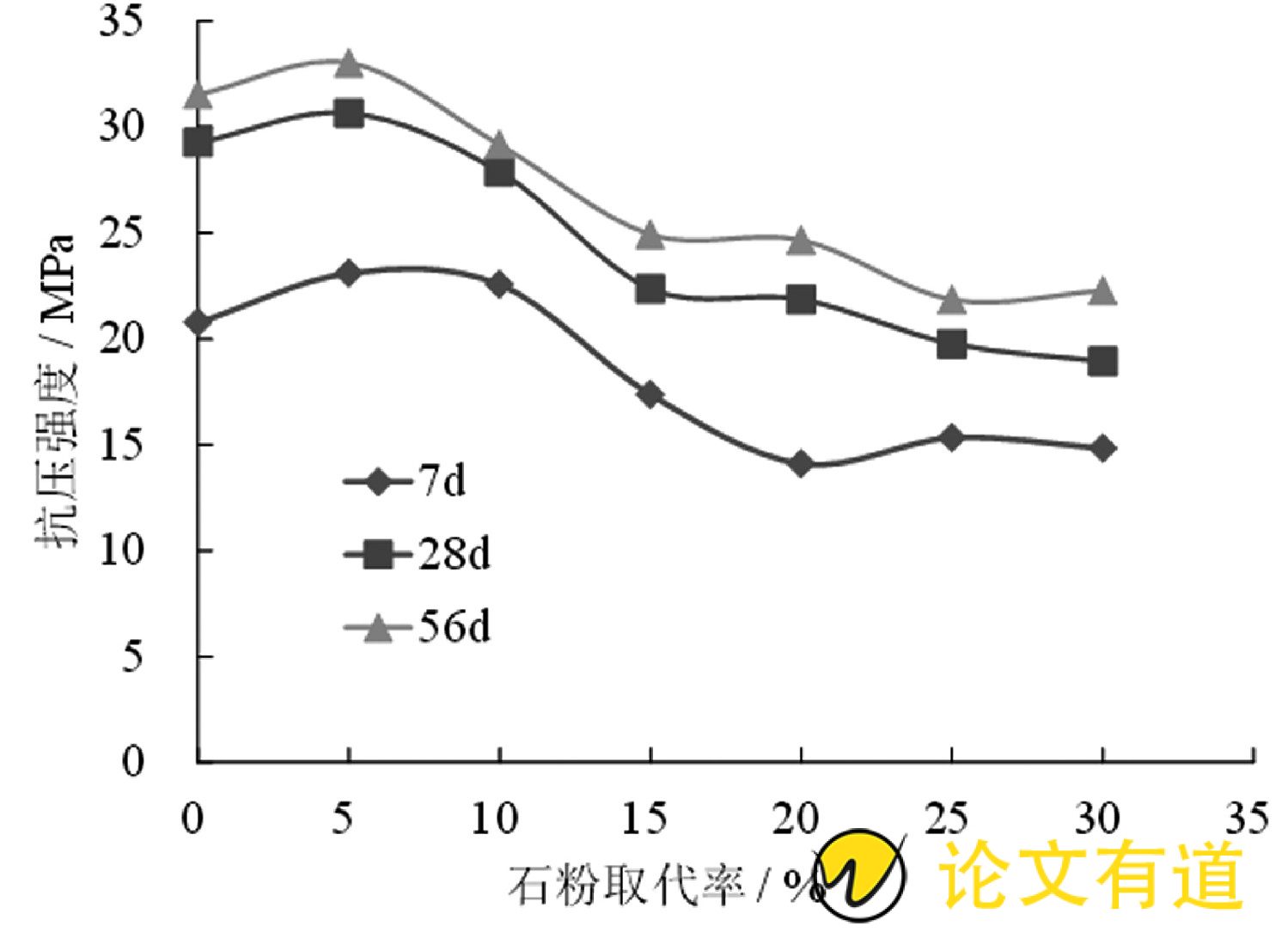

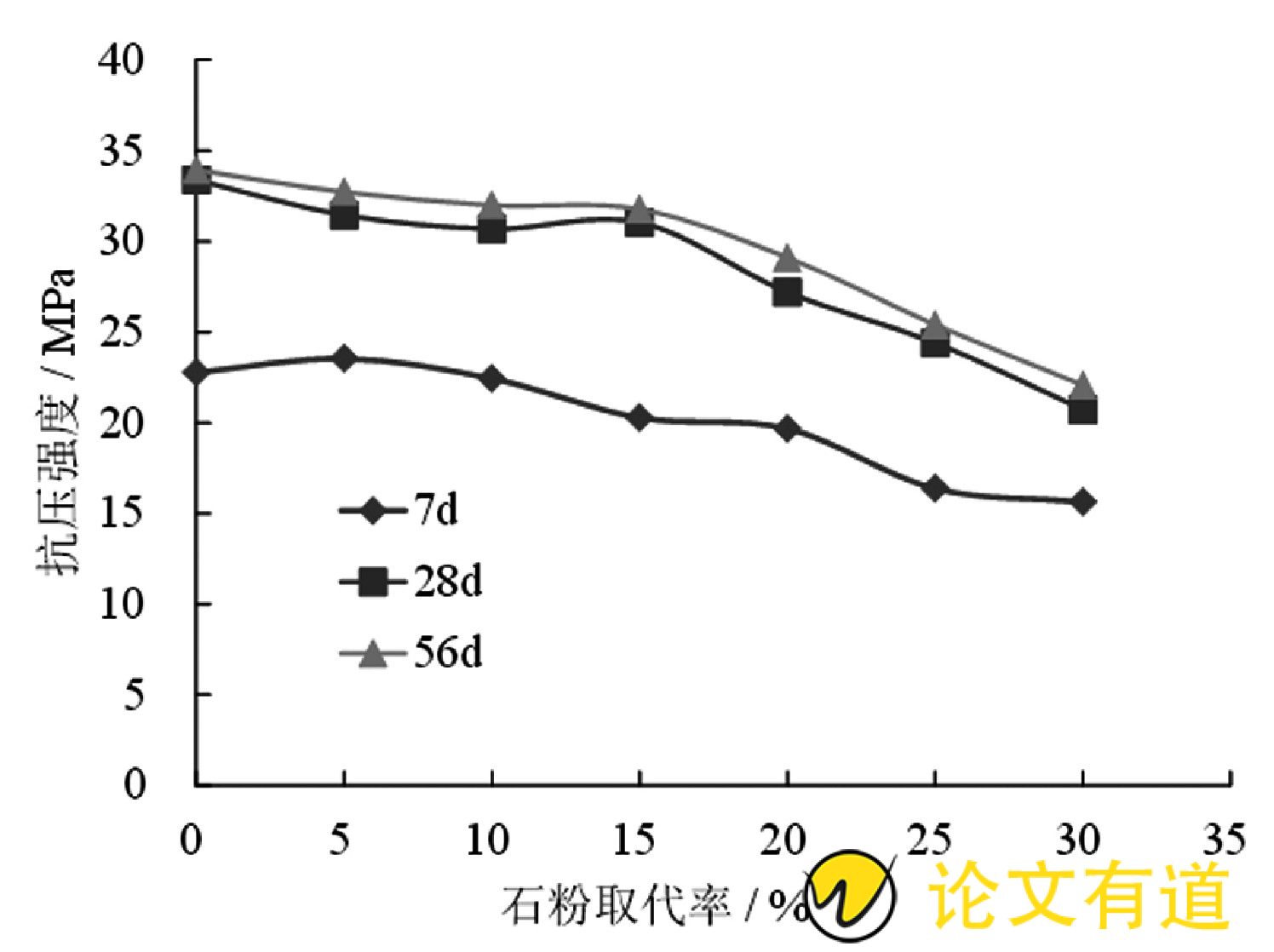

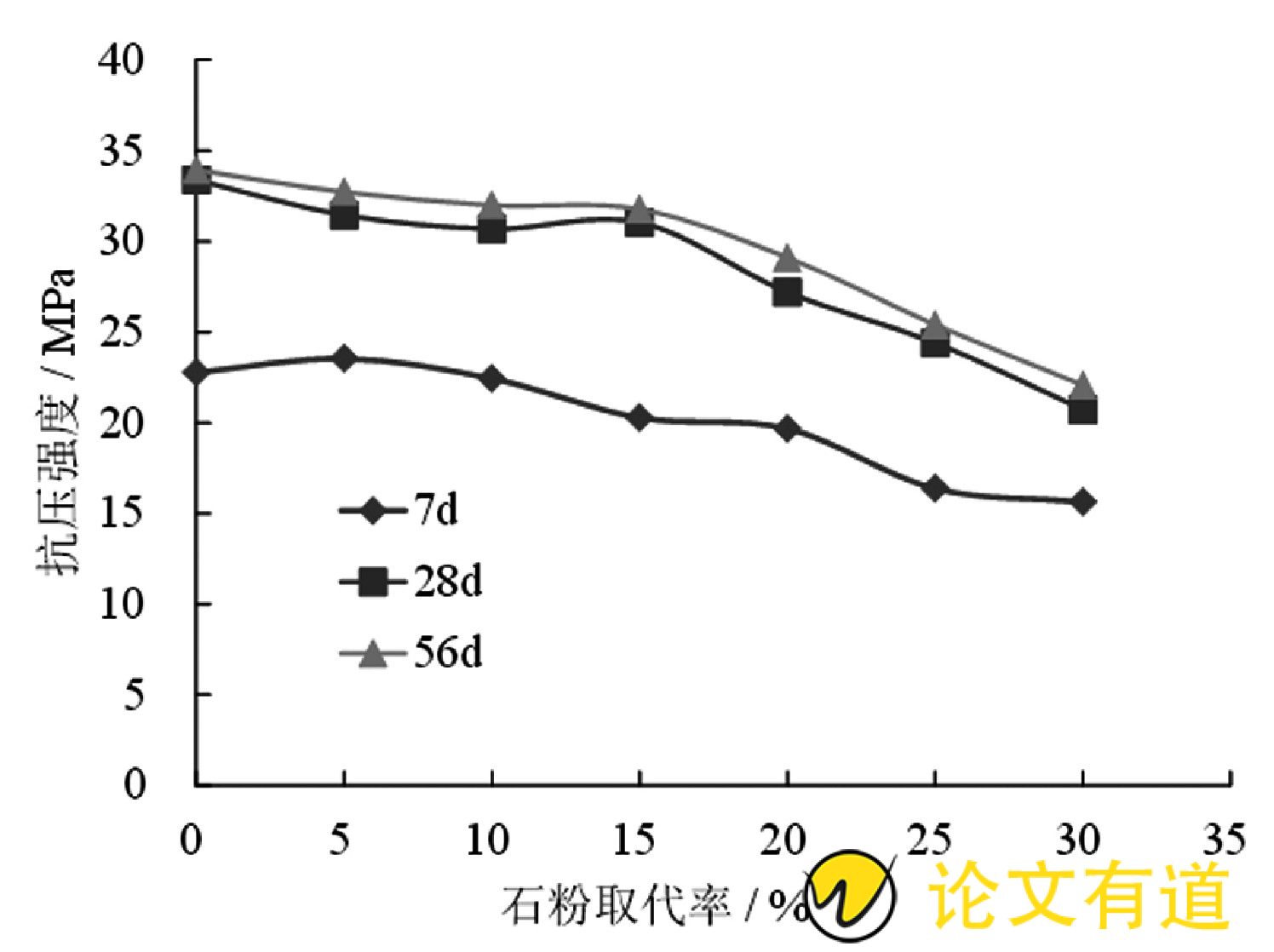

试验结果见图3~图5所示。由图3可以显示出, 废弃石粉取代水泥时, 废弃石粉含量小于10%对早期混凝土抗压强度有一定的提高作用, 而后随着石粉的增加抗压强度随之降低。废弃石粉对28d和56d龄期抗压强度也有提高作用, 但最优取代率值偏小, 在5%左右, 从废弃石粉的掺入总量来说也不会很大。图4所示为废弃石粉取代机制砂时混凝土的抗压强度变化规律, 可见石粉取代率低于5%时, 对于7d强度来说将有利于强度增加, 而对于28d和56d龄期抗压强度来说稍有下降, 但变化不大。随后随着废弃石粉含量增加, 强度下降明显。可见按5%取代机制砂并不会对强度造成损失, 但消耗掉的废弃石粉量较取代水泥的量大。图5所示为废弃石粉取代矿粉所得结果, 可见虽然废弃石粉能改善拌和物的工作性能, 但对强度的增长作用却不及矿粉。从变化曲线还可以看出随着废弃石粉取代率的增加, 抗压强度先减后增, 主要是因为废弃石粉对矿粉的取代改善了混凝土的工作性能, 使混凝土拌和物分布更加均匀, 提高了混凝土强度。

从废弃石粉取代三种材料得到的混凝土抗压强度变化规律可看出, 在石粉取代量较少时能提高混凝土强度, 原因可概括为三个。一是废弃石粉在混凝土起到微集料填充作用, 石粉中的粉状颗粒含量填充了混凝土内部的孔隙, 提高混凝土内部密实度, 从而提高了混凝土抗压强度;二是废弃石粉中的大理石晶体具有晶核效应, 它可以与水泥中的C3A和C4AF在水化的过程中发生反应生成水化碳铝酸钙, 并与其它水化产物相互搭接, 使水泥石结构更加密实, 从而提高混凝土强度[9,10];三是废弃石粉的掺入量合适情况下混凝土工作性能良好, 浆骨料分布均匀, 界面结构连接紧密, 从而提高了混凝土的强度。而当废弃石粉含量超过一定范围时, 对于取代水泥必然会造成掺与水化反应的水泥量越少, 形成的结构网络越稀疏, 造成混凝土强度下降。对于取代砂时, 过量的废弃石粉分散在水泥石当中或水泥石与骨料的界面过渡区, 减弱了水泥石骨架作用, 导致混凝土强度的降低。且废弃石粉的残余杂质造成石粉颗粒内部微裂纹较多、连接较弱, 进一步加剧了混凝土强度的弱化。矿粉的细度和水化能力都较好, 能显着促进混凝土强度的增加, 废弃石粉的掺入只会弱化矿粉对混凝土强度带来的增长作用, 只不过随着废弃石粉取代率不同弱化效果不同。若需将废弃石粉掺入混凝土中以达到废物利用的目的, 取代水泥消耗量少且容易降低混凝土强度。而用于取代矿粉配制高强混凝土时是不利的, 可以从工作性能改善上适当加入废弃石粉。由于混凝土中的砂含量是较高的, 废弃石粉取代砂不仅可以改善混凝土的工作性能和力学性能, 仅从废物利用来说都具有较高的经济价值, 所以在机制砂中掺入一定量的废弃石粉用于改善混凝土是可行的。

图3 废弃石粉取代水泥对混凝土抗压强度的影响

图4 废弃石粉取代机制砂对混凝土抗压强度的影响

图5 废弃石粉取代矿粉对混凝土抗压强度

3 结论

(1) 废弃石粉以取代水泥、机制砂或矿粉的形式掺入混凝土中, 可以使混凝土的工作性能得到改善, 但存在不同的取代方法有不同的最优取代率。不管以何种方式取代, 过量的废弃石粉掺入会降低混凝土的工作性能。

(2) 废弃石粉适量取代水泥或机制砂可以改善混凝土的级配体系和工作性能, 因而能提高混凝土的强度, 但超过一定量后又会造成混凝土强度下降。废弃石粉取代矿粉, 虽然能改善拌和物的工作性能, 但在力学性能上会弱化矿粉对混凝土强度带来的增长作用。

(3) 本次试验配制混凝土, 废弃石粉取代水泥最优取代率在5%~10%之间, 取代机制砂的最优取代率为5%左右, 使混凝土的工作性能和力学性能都达到最佳状态, 实际使用时应通过试验确定。废弃石粉取代矿粉在工作性能上可以得到改善, 但力学性能上反而降低。

(4) 若需将废弃石粉掺入混凝土中以达到废物利用的目的, 在机制砂中掺入一定量的废弃石粉对于改善混凝土的性能是有利的, 在技术上和经济上也是可行的。

参考文献

[1] Aliabdo A A, Elmoaty A E M A, Auda E M. Re-use of waste marble dust in the production of cement and concrete[J]. Construction&Building Materials, 2014, 50 (1) :28-41.

[2] Hebhoub H, Aoun H, Belachia M, et al. Use of waste marble aggregates in concrete[J]. Construction and Building Materials, 2011, 25 (3) :1167-1171.

[3] 李北星, 周明凯, 蔡基伟, 等。机制砂中石粉对不同强度等级混凝土性能的影响研究[J].混凝土, 2008 (7) :51-54.

[4] 熊远柱, 万慧文。石灰石粉对混凝土性能的影响[J].混凝土, 2010 (9) :89-91.

[5] 张锦, 严�东。石粉含量对机制砂混凝土性能影响的试验研究[J].贵州大学学报:自然科学版, 2014 (6) :103-108.

[6] 朱柯。灰石粉对混凝土性能影响研究[J].硅酸盐通报, 2015, 34 (2) :492-495.

[7] 张如林, 张如林, 陈玉前, 等。机制砂石粉含量对混凝土的性能影响研究[J].混凝土, 2016 (3) :84-85.

[8] 袁航, 谢友均。石灰石粉细度对混凝土性能的影响[J].粉煤灰, 2009 (2) :13-15.

[9] 刘数华。石灰石粉对复合胶凝材料水化特性的影响[J].建筑材料学报, 2010, 13 (2) :218-221.

[10] 范德科, 马强, 周宗辉, 等。石粉对机制砂混凝土性能的影响[J].硅酸盐通报, 2016, 35 (3) :913-917.