摘要:介绍山西省再生橡胶行业现状,重点就企业规模结构及产能和产量等进行分析。目前山西省再生橡胶生产企业共47家,占全国再生橡胶生产企业的8%;年产能万t及以上再生橡胶生产企业20家,占全国再生橡胶生产企业的20%;再生橡胶设计年产能约70万t,占全国再生橡胶设计年产能的11%。近几年全国和山西省的再生橡胶的产量增长率呈现下滑趋势。山西省再生橡胶生产工艺现均采用高温高压动态脱硫法,未来发展方向是常压脱硫法。山西省再生橡胶行业目前存在重复建设、产品结构不合理、产能过剩、产业集中度不高、标准执行力度不足和环境污染等问题,需推进产业优化组合、提高企业创新能力、实现集群化和品牌化发展,尽快实现绿色化转型。

关键词:再生橡胶; 行业现状; 发展方向; 山西省;

橡胶作为我国的重要战备物资目前还高度依赖进口。据统计,我国天然橡胶(NR)进口依存度已超过70%,合成橡胶(SR)进口依存度超过40%[1]。一方面,橡胶资源的短缺严重制约了我国橡胶工业的快速发展;另一方面当橡胶制品达到使用寿命或废旧时被放置或抛弃,成为固体废弃物,特别是废旧轮胎已逐步演变成“黑色污染”。废旧橡胶得到有效的循环利用,既可以缓解我国橡胶资源不足的问题,又可以减少环境污染,所以废旧橡胶综合利用行业应运而生[2]。近年来随着我国橡胶行业的迅猛发展,废旧橡胶综合利用行业也以惊人的速度发展。从统计数据看,在我国废旧橡胶综合利用的形式中,再生橡胶约占71.3%,胶粉约占7.5%,轮胎翻新约占11.8%,其他形式约占9.4%[3,4]。再生橡胶的生产与应用已经成为废橡胶综合利用的主要方式。

然而,在再生橡胶行业为解决污染及发展橡胶工业循环经济做出巨大贡献的背后,其自身发展问题也逐渐显现出来,产业集中度低、低水平重复建设、产品结构不合理、科技创新能力不足、二次污染严重等问题极大影响了行业的持续发展壮大[5,6,7]。

长期以来,山西省再生橡胶行业的发展一直靠企业在探索中前行,业内人才较为短缺,信息分散、不具有系统性,不利于行业的整体健康发展。本工作以山西省现有的再生橡胶生产企业为研究对象,通过现场走访、企业座谈和专家咨询的方式调研山西省再生橡胶行业状况。本文分析了山西省再生橡胶行业现状并提出相关建议,以期为山西省再生橡胶行业的发展提供参考。

1、再生橡胶行业现状分析

山西省再生橡胶生产企业主要集中在汾阳市和平遥县。汾阳市废旧轮胎回收利用产业最早起步于20世纪60年代,目前已经发展成为全国重要的废旧轮胎回收集散地之一。平遥县距离汾阳市20多km,其再生橡胶产业起步于20世纪80年代,是全国四大再生橡胶生产集聚区之一。经过几十年的发展,山西省再生橡胶产业的作业生产方式逐渐从落后过渡到目前较为规范科学,基本形成了收购、加工、运输、销售的完整链条,产品销往山东、河南、河北、江苏、浙江、东北、陕西、内蒙古等地,为区域经济的发展做出了一定的贡献。

1.1、企业规模结构分析

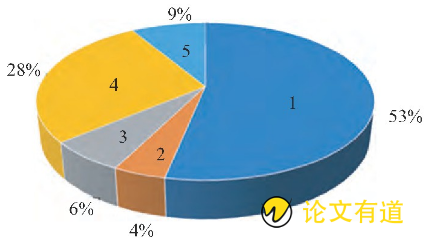

山西省现有再生橡胶生产企业共47家,其中设计年产能5万t及以上的企业4家,设计年产能1~5万t的企业16家,设计年产能小于1万t的企业27家。图1示出了山西省现有再生橡胶生产企业规模结构分布。

图1 山西省再生橡胶生产企业规模结构分布

我国目前登记注册的再生橡胶生产企业有620多家,其中设计年产能为1~9万t的100多家,1万t以下的500多家,总设计年产能超过600万t[8]。

从企业数量看,按全国再生橡胶生产企业为620家计算,山西省再生橡胶生产企业数量占比约为8%。从企业规模看,山西省年产能万t及以上再生橡胶生产企业20家,按全国年产能万t及以上再生橡胶生产企业为100家计算,山西省年产能万t及以上再生橡胶生产企业占比约20%;山西省年产能万t以下的再生橡胶生产企业27家,按全国年产能万t以下再生橡胶生产企业数量为520家计算,山西省年产能万t以下再生橡胶生产企业占比约5%;从山西省内看,年产能万t以下再生橡胶生产企业数量占比57%。

在全国范围内,随着环境保护要求的提高和管理力度的加强,未来整个再生橡胶行业将进入规范整合期,生产规模小、综合实力不强、二次污染严重的再生橡胶生产企业必将遭到淘汰。

1.2、产能和产量分析

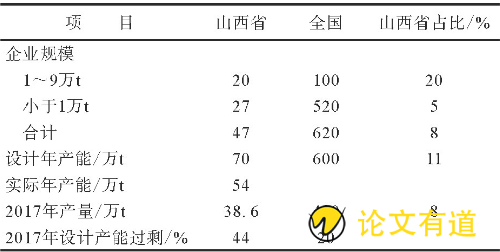

从设计规模看,山西省47家再生橡胶生产企业合计设计年产能约为70万t,按全国再生橡胶设计年产能600万t计算,山西省再生橡胶年产能占比约为11%。

由于影响再生橡胶生产企业产能和产量的主要设备是再生脱硫罐,下面从脱硫罐数量分析山西省再生橡胶实际产能。从调研数据看,设计年产能小于万t的27家再生橡胶生产企业中,16家企业拥有单个脱硫罐,11家企业拥有两个及以上脱硫罐,实际产能超过设计产能。设计年产能达2万t或3万t以上的部分新建企业,实际建设产能未达设计产能,如部分设计年产能为3万t的企业,建设过程中只设置两个脱硫罐,实际年产能仅为1万t左右,所以实际产能与设计产能存在差距。

目前再生橡胶生产企业拥有的脱硫罐规格大多为6, 8和10 m3,一罐产量分别按2.2, 2.5和2.7 t,一次生产周期时间按4 h,年度生产天数按330 d计算,一罐满负荷生产的年产能分别为4 300, 5 000和5 300 t。从调研统计数据看,目前山西省再生橡胶生产企业共拥有6, 8和10 m3脱硫罐的数量分别为27, 76和9个,以8 m3脱硫罐最多,占比达到67%。以此计算山西省再生橡胶生产企业的实际年产能约为54万t。

2017年山西省再生橡胶产量约为38.6万t,约占实际产能的71%,约占设计产能的55%。根据中国橡胶工业协会统计,2017年全国再生橡胶产量约为480万t,山西省再生橡胶产量占比约为8%。

全国再生橡胶设计年产能约600万t, 2017年实际产量480万t,产能过剩20%。山西省2017年再生橡胶实际产能过剩约28%,设计产能过剩约44%。

表1汇总了山西省再生橡胶生产企业数量及产能和产量在全国的占比情况。

表1 山西省再生橡胶生产企业数量及产能和产量在全国的占比

虽然近几年受再生橡胶下游市场不景气以及环保管控问题等因素影响,导致再生橡胶实际产量增速降低,但是整体来看,再生橡胶仍然存在产能过剩的问题。

1.3、产量增速分析

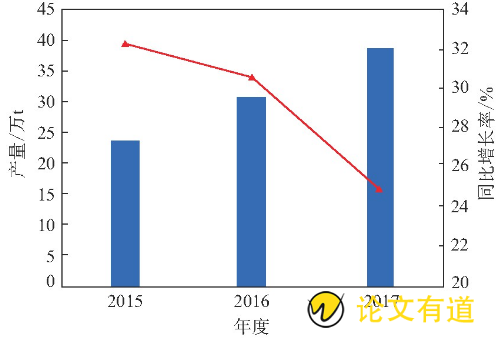

图2和3分别给出了近年来全国及山西省再生橡胶的产量变化情况。

图2 2009—2017年全国再生橡胶产量与增长率变化

图3 2015—2017年山西省再生橡胶产量与增长率变化

从图2可以看出,从2013年起全国再生橡胶产量增长率整体呈现下滑趋势,主要是宏观经济影响、NR和SR价格变动以及环保管控政策愈趋严格等导致。从图3可以看出,山西省再生橡胶产量增长率近3年也呈现出下滑趋势,但整体上山西省再生橡胶产量增长率高于全国水平。以2017年为例,全国再生橡胶产量同比增长率为4.34%,山西省再生橡胶产量同比增长率为24.92%。

从图2和3还可以看出,近几年不论是全国还是山西省,再生橡胶的产量同比增长率均呈现出下滑的趋势,但整体产量仍在稳步增长。2015—2017年全国再生橡胶的产量分别为438, 460和480万t,山西省再生橡胶的产量分别为23.7, 30.9和38.6万t。

再生橡胶的下游企业以轮胎、胶带、胶管制造企业为主,特别是胶带、胶管等制造企业对再生橡胶的需求量较大。虽然近年来受各种因素的影响,下游制品企业对再生橡胶的需求有所减缓,但是从整体发展趋势看,轮胎以及橡胶制品行业未来仍会稳定发展,对再生橡胶的需求依然会稳步增长。

1.4、技术和设备分析

目前全国95%以上的再生橡胶采用高温高压动态脱硫法制备[6,9]。山西省再生橡胶生产企业生产工艺目前全部为高温高压动态脱硫法。

经过20多年的发展,高温高压动态脱硫法在各方面均已比较成熟,但不可否认该工艺依然存在很多问题,其中安全风险高、生产效率低、能耗大、环境污染严重是其目前存在的主要问题,这是由其工艺特点决定的。近年来为适应新的政策和环保形势,有助于企业绿色发展、符合环保要求的螺旋、螺杆等多种“橡胶粉常压连续脱硫技术”应运而生。与传统动态脱硫相比,常压连续脱硫在环保性、安全性、节能性、自动化等方面均具巨大优势,但是该方法目前在产品质量稳定性、门尼粘度控制及胶料粘结等方面还存在一些问题。山西省个别再生橡胶生产企业还曾尝试使用常压连续塑化脱硫工艺,但产品质量不理想,购置的塑化机不得已被废弃。但这些问题是可以克服的,相信通过不断研发创新和完善,在不久的将来,低能耗、高效率、可实现连续化清洁生产的先进常压脱硫设备的应用将成为行业发展趋势。

2、再生橡胶行业存在问题

山西省部分再生橡胶生产企业经过近几年的不断改造,在生产规模、综合实力、污染治理方面都有很大提升,但是大部分小型企业限于企业规模和资金等因素,依然存在技术水平落后、设备陈旧、环境污染严重等不足,主要问题如下。

(1)盲目发展、重复建设。行业门槛低,投资较少,且在宏观上把控不严,造成项目重复建设、盲目发展。大部分企业规模小、装备落后、综合实力不强,生存发展缺乏后劲,转型升级压力较大。

(2)行业混乱,产业结构亟待调整。行业内低水平重复建设导致产品结构不合理,生产、管理方式较为粗放,产品附加值低、同质化严重,市场竞争力不足。

(3)产能过剩亟待化解。行业产能过剩一方面导致装置闲置时间长,造成损失与浪费;另一方面使得产品竞争加剧,企业相互压低产品价格,经营效益低下。

(4)产业集中度不高,“小、散、弱”特点突出。行业发展不均衡,未能利用产品集聚效应及区域优势而形成下游产业链,同时具有影响力的企业少。

(5)标准执行力度不足。由于产品质量和生产技术标准执行力度不足,导致市场鱼龙混杂,产品质量参差不齐,影响了市场开拓。

(6)污染瓶颈亟待突破。限于企业规模和生产工艺等因素,再生橡胶生产企业生产过程中的环境污染问题较为严重,无法满足新形势下环境保护的要求。

3、发展对策

长期以来,再生橡胶对于减少废旧橡胶造成的“黑色污染”和缓解我国橡胶资源严重短缺的局面起到了积极的作用,但是多年来的低水平发展使得再生橡胶行业存在诸多问题。随着供给侧结构改革的不断推进以及国家发展进入新阶段,这些问题日益凸显出来,严重影响了再生橡胶行业的持续发展。预计未来几年,随着国家各项管控政策的加强,再生橡胶行业将进入规范整合期,污染严重、产能过剩、无序发展、盲目扩张等行业不良现象将会得到有效的遏制,兼并整合、优胜劣汰、择优扶强、转型升级和绿色发展将成为行业的主旋律。

在行业发展新形势下,面对严峻的环保管控形势及各种不确定因素,山西省再生橡胶生产企业要尽快做优做强,提高自身综合竞争能力,发展对策如下。

(1)绿色化发展,保障生态环境安全。在环保的巨大压力下,再生橡胶生产企业应加速绿色转型升级,推进清洁生产,减少二次污染。

(2)产业链式发展,推进产业优化组合。在汾阳和平遥等再生橡胶生产企业集中的地区延伸、完善再生橡胶下游产业链条,提升再生橡胶产品附加值。

(3)协同化发展,提升企业创新能力。强化企业技术创新主体地位,加强企业与高等院校、科研院所的紧密结合,协同开展关键共性技术攻关及成果转化应用。

(4)集群化发展,实现产业集聚配套。鼓励通过兼并、重组、联营等方式,提高行业集中度,实现规模化集聚发展。

(5)品牌化发展,提升企业影响力。严格执行再生橡胶产品质量和生产技术标准,规范并提升产品品质,同时大力开发环保型再生橡胶,提高产品认可度。

山西省再生橡胶生产企业要尽快实现绿色化转型、创立品牌、塑造健康的企业形象,使企业朝着良性循环和可持续发展方向前进。

参考文献

[1]王锋,佟东.论我国橡胶产业的对外依赖性[J].生产力研究,2015 (2) :47-48.

[2] 李翔.超临界流体中废旧轮胎橡胶去硫化再利用的工艺基础研究[D].大连:大连理工大学,2016.

[3]钱伯章.我国废旧橡胶综合利用现状及发展[J].橡塑资源利用,2014 (1) :19-35.

[4]苏瑞景,关杰,梁波.废轮胎资源化利用现状[J].上海第二工业大学学报,2016 (1) :20-26.

[5]吕长明.浅析再生橡胶装备的现状与发展[J].橡塑资源利用,2016 (5) :20-23.

[6]李婷.浅说废弃橡胶回收处理循环利用[J].中国轮胎资源综合利用,2017 (1) :44-48.

[7]李雅迪,宋婉君,丁月,等.再生胶的研究现状及其发展趋势[J].绿色科技,2016 (18) :130-131.

[8]王克.每年上亿条废旧轮胎未进循环利用渠道再生橡胶行业如何破局[J].中国经济周刊,2017 (23) :74-75.

[9]董诚春.简述废轮胎生产再生橡胶[J].中国轮胎资源综合利用,2016 (3) :44-48.