机车钳工技师论文精心整理8篇之第八篇:探究装配钳工中三角R合套加工测量具体要求

摘要:围绕装配钳工中三角R合套加工测量内容, 在介绍其必要性的基础上, 分析三角R合套加工测量精度控制注意事项, 重点探究装配钳工中三角R合套加工测量具体要求, 为专业工作人员在测量时提供理论支撑, 从而大大提高三角R合套加工测量准确性。

关键词:装配钳工; 三角R合套; 加工测量;

Abstract:

Focusing on the survey contents of trigonometric R-shroud machining in assembly pliers, on the basis of introducing its necessity, this paper analyzes the points for attention in the precision control of trigonometric R-shroud machining. In order to provide the theoretical support for the professional staff to provide theoretical support for the measurement of trigonometric R-shroud in assembly pliers, the accuracy of the triangular R-combined machining survey is greatly improved by probing into the specific requirements of trigonometric R-combined machining survey.

Keyword:

assembling pliers; trigonometric R-fitting; machining survey;

引言

钳工加工环节对整体装配速度和质量有重要影响, 其中, 装配钳工中三角R合套加工难度较大, 这项工作对技术要求较高, 为了确保加工任务顺利完成, 应掌握测量具体要求, 大大提高加工工艺水平, 这对机械事业持续发展有重要意义。此外, 测量准确性合理控制, 能够优化机械设备性能, 取得装配钳工加工的良好效果。由此可鉴, 这一论题探究的现实意义较为显著, 论题分析具有迫切性和必要性。

1 三角R合套加工测量的必要性

我国机械工业近年来发展速度不断加快, 且机械工业规模加大拓展, 这在一定程度上扩大了钳工应用范围, 相对来讲, 能够减轻机械加工压力, 弥补机械加工的不足。装配钳工加工期间, 三角R合套加工测量准确性要求较高, 如果该环节准确性得不到保证, 那么设备整体质量会降低, 导致钳工工艺优势弱化, 并且还会增加加工成本, 为后期维修工作带来不便。从中能够看出, 三角R合套加工测量准确性控制是十分必要的, 因此, 装配钳工加工时, 工作人员应具备专业素养, 以及较高的操作技能, 掌握装配钳工加工程序及相关注意事项, 从整体上提高装配钳工加工质量。而从另一角度来讲, 三角R合套加工测量值合理控制, 能够规范装配钳工加工行为, 这对机械工业顺利转型有推动作用[1].

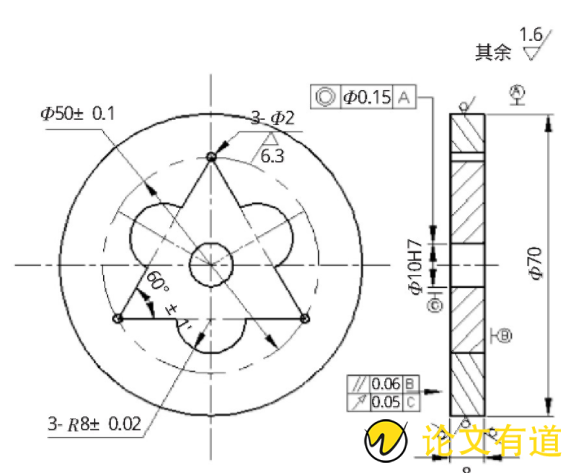

2 三角R合套加工测量精度控制注意事项 装配钳工具有灵活性强、技术水平高的特点, 三角R合套加工测量的过程中, 应在图样分析的基础上, 具体制定测量进度控制的相关事项。本文选取组合构件基本情况为:凸件与凹件形状分别为三角形和盘形, 其凸件三角形角度为60°±1', 半圆参数为3-R8±0.02;凹件直径和厚度分别为7 cm和8 cm.组合构件加工技术要求, 即凹件参照凸件来配合, 其中, 平面间隙及曲面间隙应控制为0.008 cm和0.01cm.装配钳工如图1所示, 为保证测量精度, 务必按照以下内容完成加工测量任务。

图1 装配钳工三角R合套 (单位:mm)

2.1 优化工艺路线

工艺路线安排得当与否, 对加工速度及加工效果有直接影响, 因此, 应根据具体情况以及加工要求优化工艺路线。合理的加工路线即:确定测量基准→确定加工基准→控制相关参数→划线→基准检验→具体加工。结合本文组合件落实工艺路线, 测量基准选直径为10H7铰孔;加工基准确定依据, 即铰孔轴线与R8圆弧面高度为20.5 cm±0.2 cm;底平面基准 (铰孔轴线距离三角形平面尺寸为1.75 cm) 确定后, R8圆弧顶与三角形边垂直高度为2.675 cm, 保证半圆弧呈对称状, 待凸件边长、角度、高度确定后, 依次为基准加工凹件。

2.2 提高准确度

测量准确度控制的过程中, 掌握凸件与凹件划线要求, 其中, 凸件铰削控制在0.02~0.03 cm, 并且平面与铰刀轴线呈90°;凹件划线工具选为万能分度头, 这一工具具有操作便捷性, 划线误差能够有效控制。

2.3 检验测量方法

测量方法检验过程中, 应遵循两点要求:第一点即凸件锉削面平面度检验, 因为R8圆弧面起到锉削平面隔离作用, 通过检验各个平面度一致性来验证测量方法。在这一过程中, 运用检验平板完成角度、平面检测, 其中, 槽高度设置为1.8 cm, 并画出经验示意图。第二点即凸件角度检验, 常用检测方法主要有:百分表、正弦规、量棒/块等, 但这类测量方法的适用性较差, 仅专业测量人员能够自由选用测量方法。基于此, 应制定通用检测方法, 在平板的适当位置安装分度头 (F11125A) , 并于分度头螺栓位置固定V形块, 其中, V形块与垂线呈30°, 接下来使凸件基准面与块状侧面保持贴合状, 最后安装百分表, 百分表测量值越大, 则说明角度误差越大[2].

3 装配钳工中三角R合套加工测量具体要求

装配钳工中三角R合套加工测量期间应遵循具体要求, 这不仅能够规范加工测量行为, 而且还能提高测量准确性。具体要求分析如下, 以期从整体上提高装配钳工加工效率, 提升加工测量技术。

3.1 做好准备工作

装配钳工中三角R合套加工测量准备工作充分, 并加强各环节间的联系, 争取在短时间内取得准确的测量结果。其中, 准备工具包括工量具、刃具、钳工、材料。

3.2 细致检查毛坯

测量工作开始之前, 细致检查毛坯质量, 以及平顺度, 准确记录毛坯误差值, 因为毛坯误差值与测量准确性有直接联系。做好毛坯清理工作, 实现污染物的有效清理。如果毛坯清洁工作不到位, 那么会影响视觉体验, 为测量检验工作带来不便。测量毛坯误差时, 借助直尺记录基准面误差, 其中, 需误差在0.2cm之内。要注意的是, 误差测量从平面、角度、尺寸等方面具体测量, 误差测量工作有步骤推进, 参照误差测量标准, 对比实际误差与标准误差。三角R合套加工测量过程中, 将上述误差考虑在内, 确保制作完成的毛坯达到转配钳工使用要求, 最终取得准确测量结果。

3.3 加工基准及修正

加工基准修正的过程中, 以大小面为依据, 并合理控制各面垂直度, 一般来讲, 面垂直度在0.2 cm之内, 如果超过规定的垂直度值, 必然产生误差, 并且超出值与误差成正比, 进而影响整体测量结果。如果测量基准与相关规定相契合, 那么无需调整基准, 反之, 测量基准背离相关规定, 意味着测量误差不在约束的范围内, 基于此, 务必调整测量基准, 可参照图样完成基准调整任务。需要注意的是, 基准修正环节务必遵循相关要求, 确保修正余量在规定的数值内, 大大提高基准准确性, 使其满足装配钳工加工需要。

3.4 划线及钻孔

划线及钻孔操作根据凸件和凹件的不同存在些许差异, 对于凸件来讲, 在毛坯表面依次画出凸件外形, 在凸件特点总结基础上, 按照特定要求完成划线、加工操作, 需要注意的是, 钻孔直径在1 cm左右, 同时, 合理调节基准, 大大提高加工准确性。钻孔期间, 务必熟记要求, 并完成钻孔任务, 确保所钻孔径达到使用要求。其中, 钻孔中心线大小为1 cm, 中心线标记后, 于交汇处打上样冲眼, 在此期间, 多次、重复检查中心位置, 如果中心位置偏离, 那么测量准确性得不到保证。钻削操作环节能够提高钻孔精度, 孔径钻大期间, 选用0.3 cm钻头, 借此完成中心定位目的, 接下来选用0.98 cm钻头, 在原有钻孔位置扩大孔径范围, 并预留0.02 cm余量, 之所以选用不同尺寸的钻头, 主要是为了控制钻孔大小, 避免工件形状发生改变。参照图样控制铰孔尺寸, 铰孔外拓时, 应合理控制力度及速度, 以免铰孔范围过大, 根据操作规程处理完成正转及反转任务, 使其达到文明操作目的。最后在1 cm孔中穿插1 cm芯轴, 之后画出三角形, 保证划线清晰度, 准确控制划线尺寸。

对于凹件来讲, 于分度头安装7 cm毛坯, 并划出孔中心线, 钻孔期间, 借助三爪自定心卡盘固定工件, 并妥善安装于钻床工作台, 确保钻床主轴回转中心与工件中心保持一致。此外, 加工操作与测量操作相一致, 准确划出凹件加工线。

3.5 排料及适配

锉削适配过程中, 遵循相关步骤, 首先, 粗锉削凹件余量控制在0.02~0.03 cm;其次, 细锉削凹件余量控制在0.05~0.08 cm;再次, 参照凸件实际尺寸检测精锉凹件直线尺寸, 并处理好尺寸换算关系, 促使误差控制在公差范围内;然后, 适配期间按照纵向、旋转、翻转三环节进行;最后, 运用涂色法或者透光法分析适配效果, 做好各环节修锉任务, 一旦发现凹凸件配合不当问题, 应及时处理, 并及时缩小间隙, 使其满足互换配合需要, 并提高配件光滑度。工件适配期间, 还应提高稳固性, 取得装配钳工中三角R合套加工的良好效果[3].

4 结论

装配钳工中三角R合套加工期间, 掌握测量注意事项以及相关要求, 最终能够提高测量准确性, 同时, 还能优化加工质量, 确保加工任务顺利完成。在测量期间, 既要优化工艺路线、提高准确度, 又要掌握测量检验的有效方法。因此, 相关研究者以及测量人员应不断创新思路, 结合装 (下转第123页) 配钳工操作实际情况, 主动向发达国家借鉴三角R合套加工测量的有效方法, 尽可能提高零部件适配度, 降低工件加工复杂度。这对机械行业持续发展、装配钳工加工任务顺利完成有推动作用, 能够大大降低机械行业加工成本。

参考文献

[1]黄路明。浅谈装配钳工中三角R合套加工测量技术[J].黑龙江科技信息, 2016 (29) :51.

[2]苗玲。装配钳工中三角R合套加工测量分析[J].科技创新与应用, 2015 (25) :159.

[3]张建路。谈钳工"三角R合套"加工精度的控制措施[J].职业技术, 2013 (11) :85-86.